На первой стадии разработки технологического процесса, всегда важно определить наиболее рациональный и экономически целесообразный вид заготовки: для простейших деталей точения это круглый прокат, однако для корпусных деталей, сложнопрофильных изделий чаще всего применяется литье в песчаноглинистые формы, а при большой серии - литье под давлением. Выбор норм точности литья охарактеризует качество детали выполняемой из заготовки, стоимость модельной оснастки, величину припуска и расход материала при обработке, поэтому важно найти наиболее уравновешенный вариант между качеством изделия и количеством стружки, снимаемой с заготовки.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫБОРА НОРМ ТОЧНОСТИ ОТЛИВОК

Точность отливки A-B-C-D См Z ГОСТ 26645-85 (ГОСТ можно скачать из соответствующей темы форума)

Показатель А- класс размерной точности;

Показатель В- степень коробления;

Показатель С- степень точности поверхности;

Показатель D- класс точности масс;

Показатель Z- допуск смещения.

При выборе норм точности целесообразно в соответствии с конструкторской документацией определить шероховатость необрабатываемых поверхностей, которая в дальнейшем является параметром назначения степени точности поверхности отливки. По параметру Ra по таблице 12 4 приложения, стр.39 ГОСТ 26645-85 выбирается показатель C.

В соответствии с назначенной степенью точности поверхности по таблице 14 приложения 6, стр.43 следует назначить ряд припуска на обработку отливок. Припуск, рекомендованный ГОСТ 26645-85 слишком мал, чтобы обеспечить требуемое качество детали, поэтому, исходя из технологических возможностей производства, целесообразно назначать припуск, как правило, 3 мм (13 ряд припуска).

Исходя из конструктивного исполнения детали (отношение наименьшего размера элемента к наибольшему (толщины или высоты к длине)) и технологии литья, в соответствии с таблицей 10 приложения 2, стр.35 ГОСТ 26645-85 назначается степень коробления отливки (показатель В).

По таблице 9 приложения 1 стр.32 ГОСТ 26645-85 исходя из наибольшего габаритного размера отливки, технологического процесса литья и типа сплава выбирается рекомендуемый диапазон класса размерной точности отливки. Исходя их экономических и технологических возможностей производства, следует назначать показатель А не ниже среднего.

Также по таблице 13 приложения 5 стр.40 ГОСТ 26645-85 исходя из номи-нальной массы отливки, технологического процесса литья и типа сплава выбирается рекомендуемый диапазон класса точности массы отливки. Как и в случае назначения класса размерной точности, следует назначать показатель D не ниже среднего. Исходя из назначенного значения и номинальной массы отливки, вычисляется допуск массы отливки в процентах.

Допуск смещения, вызванный перекосом стержня, следует устанавливать в диаметральном выражении по таблице 1, стр.2 ГОСТ 26645-85 на 1-2 класса точнее класса размерной точности отливки, по номинальному размеру наиболее тонкой из стенок отливки, формируемых с участием стержня. А допуск смещения по плоскости разъёма в диаметральном выражении, также следует выбирать по таблице 1, стр.2 ГОСТ 26645-85 на уровне класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, выходящих на разъем или пересекающих его. Показатель Z выбирается как наиболее точный из допусков смещения, вызванного перекосом стержня или сдвига полуформ.

На чертеже отливки (см. чертеж 1) указываются:

-контур детали

-контур отливки (припуск, формовочные уклоны, литейные радиусы)

-справочные размеры (размеры детали для анализа достатка припуска)

-размеры отливки с, рассчитанными в соответствии с классом размерной точности, общими допусками)

-указания и расшифровка показателей норм точности.

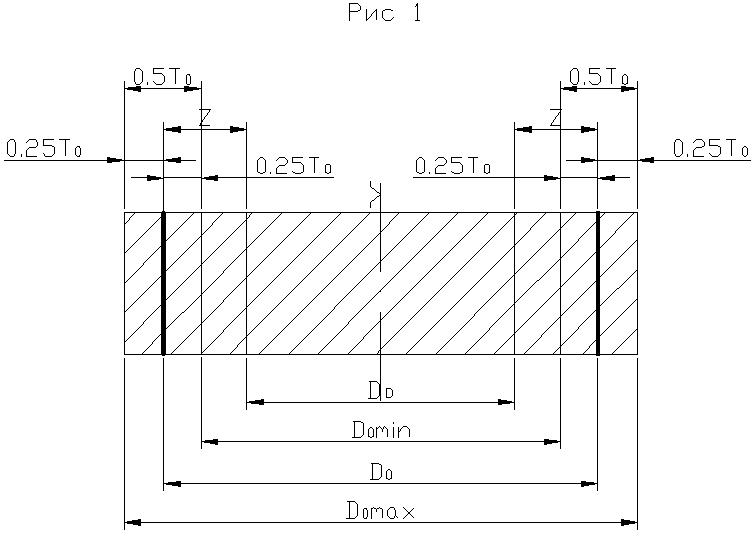

Общие допуски, учитывающие совместное влияние допуска размера от поверхности до базы и допусков формы и расположения поверхности определя-ются по таблице 16 приложения 8, стр.45. Установлено симметричное распо-ложение полей допусков для обрабатываемых поверхностей отливок, для необ-рабатываемых допускается симметричное и несимметричное (в зависимости от указаний на конструкторском чертеже) расположение. Общий допуск должен быть сопряжен с припуском на механическую обработку (см. рис 1).

DD -номинальный размер детали

D0min -наименьший размер отливки

D0 -номинальный размер отливки

D0max -наибольший размер отливки

Z -припуск на механообработку

Т0 -общий допуск

На рис 1 показано расположение полей допусков поверхности детали, обрабатываемой на токарном станке (см. ГОСТ 26645-85 ).

Определение общих допусков, обозначаемых на чертеже отливки, сводится к расчету класса размерной точности (см. выше) и к сочетанию допуска размера с допуском формы и расположения поверхности (таблица 16 приложения 8, стр.45). Допуски размеров отливок назначается исходя из интервала номиналь-ных размеров, в котором располагается параметр, и показателя А, рассчитанного ранее. Назначение допуска определено таблицей 1 стр.2 ГОСТ 26645-85.